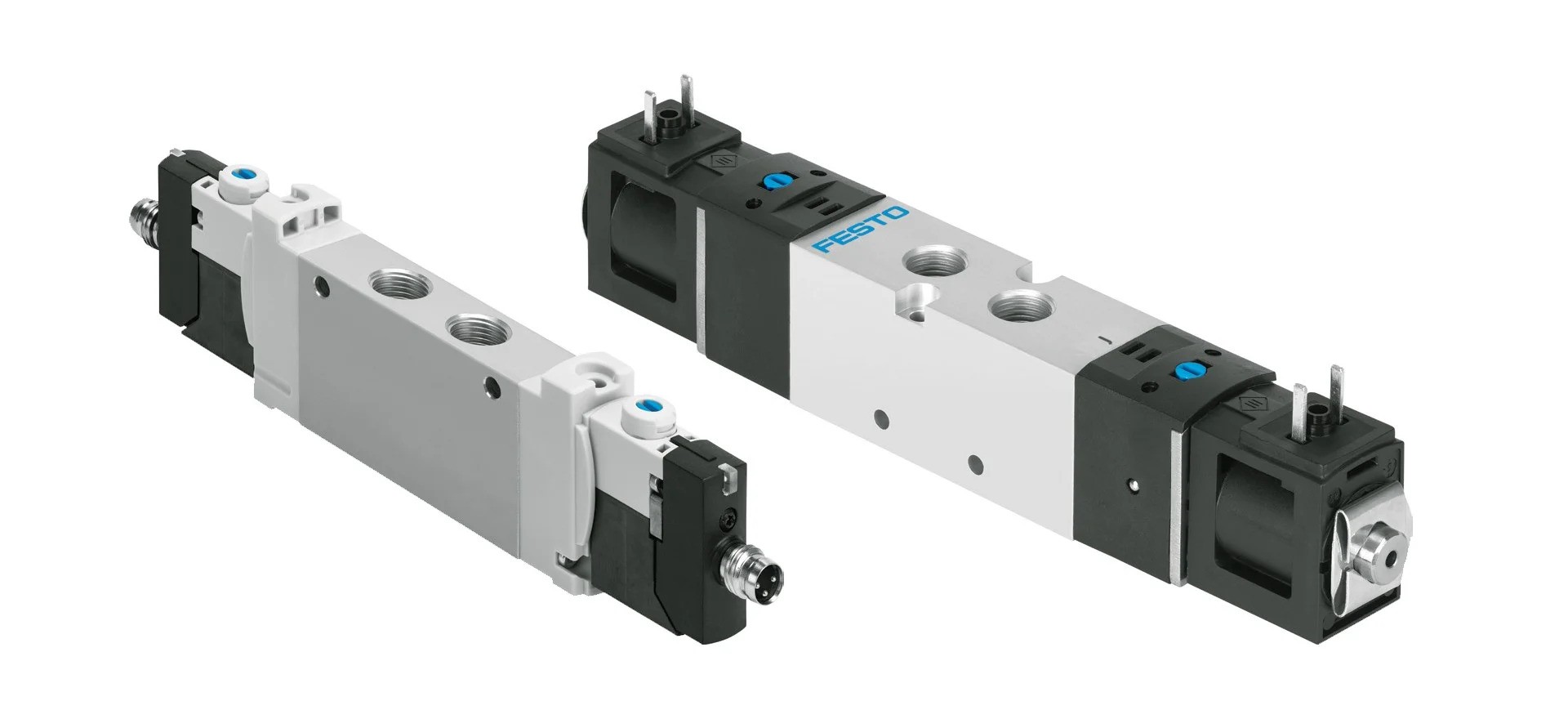

شیربرقی پنوماتیک فستو FESTO

فهرست مطالب

- 1 شیربرقی پنوماتیک فستو FESTO

- 2 راهنمای کامل انتخاب، کاربرد و نگهداری در سیستمهای پنوماتیک

- 3 شیربرقی پنوماتیک فستو

- 4 انواع شیربرقی پنوماتیک فستو

- 5 مزایای استفاده از شیربرقی پنوماتیک فستو

- 6 کاربردهای شیربرقی پنوماتیک فستو

- 7 نکات انتخاب شیربرقی پنوماتیک فستو

- 8 نگهداری شیربرقی پنوماتیک فستو برای عمر مفید بیشتر

- 9 نتیجهگیری

راهنمای کامل انتخاب، کاربرد و نگهداری در سیستمهای پنوماتیک

سیستمهای پنوماتیک در صنایع مختلف، از خطوط تولید صنعتی گرفته تا سیستمهای خودکار کارخانهها، نقش مهم و حیاتی دارند. در قلب این سیستمها، شیربرقی پنوماتیک فستو FESTO به عنوان یکی از دقیقترین و باکیفیتترین شیرهای کنترل هوا، وظیفه هدایت و کنترل جریان هوای فشرده را برعهده دارد.

فستو یکی از برندهای مطرح در جهان است که محصولات آن به دلیل کیفیت ساخت بالا، دقت عملکرد و طول عمر زیاد در اکثر صنایع اتوماسیون و پنوماتیک مورد استفاده قرار میگیرند. در این مقاله قصد داریم به بررسی انواع شیربرقی فستو، کاربردها، مزایا، نکات نگهداری و انتخاب صحیح آن بپردازیم تا بتوانید بیشترین بهرهوری و طول عمر مفید را از سیستمهای خود داشته باشید.

شیربرقی پنوماتیک فستو

شیربرقی پنوماتیک فستو یک شیر کنترل جریان هوا است که با الکترومغناطیس (Solenoid) عمل میکند. این شیرها برای کنترل مسیر هوا به داخل و خارج سیلندرها، عملگرها و دیگر تجهیزات پنوماتیک استفاده میشوند.

ویژگیهای کلیدی این شیر عبارتاند از:

-

سرعت بالای پاسخدهی

-

دقت بالا در باز و بسته شدن

-

طول عمر مفید بسیار بالا

-

مقاومت در برابر فشار و دمای بالا

شیربرقیهای فستو در انواع مختلف ۲/۲، ۳/۲، ۴/۲، ۵/۲ و ۵/۳ تولید میشوند و بسته به نوع کاربرد، میتوانند به صورت NC (نرمال بسته) یا NO (نرمال باز) باشند.

انواع شیربرقی پنوماتیک فستو

۱. شیربرقی ۲/۲ (دو راهه، دو موقعیتی)

-

سادهترین نوع شیر فستو

-

باز و بسته کردن مسیر جریان هوا

-

کاربرد در کنترل مستقیم سیلندرهای کوچک

-

مناسب برای خطوط با دبی پایین

۲. شیربرقی ۳/۲ (سه راهه، دو موقعیتی)

-

قابلیت کنترل مسیر و تخلیه هوا

-

استفاده در سیلندرهای تک عملگر

-

سرعت پاسخدهی بالا

۳. شیربرقی ۴/۲ و ۵/۲ (چهار و پنج راهه)

-

کنترل سیلندرهای دوطرفه

-

امکان تغییر مسیر هوا بین دو خروجی

-

کاربرد در خطوط تولید با حرکت پیوسته و دقیق

۴. شیربرقی ۵/۳ (پنج راهه، سه موقعیتی)

-

مناسب برای کنترل سیلندرهای پیچیده

-

قابلیت توقف میانی (mid-position)

-

افزایش انعطافپذیری سیستم

مزایای استفاده از شیربرقی پنوماتیک فستو

-

کیفیت بالای ساخت: استفاده از متریال با دوام و فناوری پیشرفته

-

دقت عملکرد: باز و بسته شدن سریع و دقیق مسیر هوا

-

طول عمر بالا: کاهش هزینه تعمیر و نگهداری

-

مصرف انرژی کم: بهینهسازی جریان هوا و کاهش فشار غیرضروری

-

قابلیت نصب آسان: طراحی استاندارد مطابق سیستمهای پنوماتیک

-

سازگاری با انواع سیستمها: پنوماتیک، هیدرولیک و ترکیبی

کاربردهای شیربرقی پنوماتیک فستو

شیربرقی پنوماتیک فستو در صنایع مختلف کاربرد دارد:

-

صنایع فولادسازی: کنترل خطوط مونتاژ و پرسهای پنوماتیک

-

صنایع غذایی و بستهبندی: عملکرد دقیق در پرکنها و بستهبندی مواد

-

صنایع داروسازی: کنترل دقیق جریان هوا در تجهیزات حساس

-

صنایع سیمان: کنترل رباتها، سیلندرها و عملگرها

-

تصنایع لاستیک سازی: تامین فشار هوا و تنظیم جریان در آزمایشها

نکات انتخاب شیربرقی پنوماتیک فستو

برای انتخاب صحیح شیربرقی پنوماتیک فستو باید موارد زیر رعایت شود:

۱. نوع شیربرقی پنوماتیک و کاربرد

-

بررسی نیاز سیستم و نوع سیلندر

-

انتخاب شیر مناسب با توجه به تعداد ورودی و خروجی

۲. فشار کاری

-

فشار استاندارد بیشتر شیرهای فستو بین ۱ تا ۱۰ بار است

-

فشار بالاتر از حد مجاز باعث خرابی اورینگ و پلاتر میشود

۳. دبی هوا

-

جریان عبوری هوا باید مطابق دیتاشیت شیر باشد

-

دبی پایین باعث نیمهفعال شدن شیر و افت عملکرد میشود

۴. ولتاژ کویل (بوبین)

-

بوبین (کویل) AC یا DC مطابق سیستم انتخاب شود

-

نوسان ولتاژ باعث سوختن کویل و کاهش عمر مفید میشود

۵. جنس بدنه و اورینگ

-

انتخاب متریال مناسب با محیط کاری (استیل، برنج یا پلاستیک مقاوم)

-

اورینگهای مقاوم در برابر حرارت و روغن

نگهداری شیربرقی پنوماتیک فستو برای عمر مفید بیشتر

۱. استفاده از هوای تمیز و خشک

هوای آلوده یا مرطوب باعث سایش و فرسودگی اجزای داخلی شیر میشود. استفاده از واحد مراقبت F.R.L شامل فیلتر، رگلاتور و روغنزن توصیه میشود.

۲. سرویس دورهای

-

بررسی کویل هر ۳ ماه

-

تعویض اورینگها و بررسی پلانجر

-

تمیز کردن مسیرهای داخلی شیر

۳. جلوگیری از فشار و ضربه ناگهانی

استفاده از رگلاتور و کاهش کوبش هوا باعث افزایش طول عمر شیر میشود.

۴. نصب استاندارد

-

رعایت جهت جریان هوا

-

جلوگیری از لرزش و ضربه

-

استفاده از اتصالات باکیفیت

۵. کنترل دما و ولتاژ

-

کویل را از دمای بالا دور نگه دارید

-

محافظ برق برای جلوگیری از نوسانات

نتیجهگیری

شیربرقی فستو یکی از تجهیزات پنوماتیک است که با انتخاب صحیح، نصب اصولی و نگهداری منظم، میتواند عملکرد سیستمهای پنوماتیک را بهینه کرده و طول عمر مفید کل سیستم را افزایش دهد. رعایت نکات گفته شده باعث کاهش خرابیها، کاهش هزینههای تعمیر و افزایش راندمان خطوط تولید میشود.